摘要:本文介紹了航空裝備質(zhì)量歸零的現(xiàn)狀,從質(zhì)量問題等級劃分不清、眼睛向外導(dǎo)致問題原因定位不準(zhǔn)確、過于強(qiáng)調(diào)快速歸零導(dǎo)致歸零不徹底、舉一反三不全面等四方面闡述了問題,提出了建立問題分級管理、建立歸零最佳實踐、建立典型問題管理原因分析機(jī)制、建立質(zhì)量問題歸零工作抽查機(jī)制以及建立質(zhì)量問題全面舉一反三機(jī)制等對策和建議。

關(guān)鍵詞: 歸零、分級管理、最佳實踐

引言

航空武器裝備特有的多品種、技術(shù)含量高、涉及專業(yè)領(lǐng)域廣、組成和結(jié)構(gòu)復(fù)雜、配套關(guān)系復(fù)雜、技術(shù)難度大、風(fēng)險因素多、質(zhì)量要求高、研制周期短等特點(diǎn),決定了產(chǎn)品質(zhì)量問題的復(fù)雜性和多樣性。在質(zhì)量監(jiān)督過程中如果不能具體問題具體分析,而是生搬硬套有關(guān)條條框框,可能會嚴(yán)重影響航空裝備研制,不能適應(yīng)新時期武器裝備跨越式發(fā)展的需要。如何嚴(yán)格按照GJB 5711-2006《裝備質(zhì)量問題處理通用要求》快速有效地開展質(zhì)量問題的歸零工作,以確保航空武器裝備不帶風(fēng)險使用,是需要航空人不斷實踐總結(jié)、深入探討的重要課題。

裝備質(zhì)量問題是指裝備質(zhì)量特性未滿足要求而產(chǎn)生或潛在產(chǎn)生的影響或可能造成一定損失的事件。質(zhì)量問題發(fā)生后,需要從技術(shù)、管理上分析問題產(chǎn)生的原因、機(jī)理,并采取預(yù)防或糾正措施,以避免問題重復(fù)發(fā)生,即質(zhì)量問題的歸零。其具體內(nèi)容體現(xiàn)在“雙五條”標(biāo)準(zhǔn)中,包括質(zhì)量問題技術(shù)歸零的五條標(biāo)準(zhǔn)和管理歸零的五條標(biāo)準(zhǔn)。質(zhì)量問題“雙歸零”孕育于航天領(lǐng)域質(zhì)量形勢嚴(yán)峻的20世紀(jì)90年代初期,誕生于航天事業(yè)發(fā)展陷入低谷的90年代中期,成長于航天事業(yè)走出困境并步入蓬勃發(fā)展軌道的90年代中后期。從技術(shù)歸零到管理歸零,質(zhì)量問題“雙歸零”方法的提煉和形成,經(jīng)過了一個自我吸收、自我發(fā)展、不斷完善的過程。質(zhì)量問題的歸零過程,是實現(xiàn)質(zhì)量管理從事后的問題管理轉(zhuǎn)化為事前的預(yù)防管理的過程。質(zhì)量問題“雙歸零”管理方法,對產(chǎn)品本身是“救火”措施,對其他型號起“防火”作用。由于“雙歸零”的科學(xué)性、先進(jìn)性和有效性,其已被廣泛應(yīng)用到多個技術(shù)領(lǐng)域,并已成為 GJB 5711-2006 《裝備質(zhì)量問題處理通用要求》的重要指導(dǎo)原則。

關(guān)于“雙歸零”的演變過程,最初來源于美軍標(biāo)的FRACAS系統(tǒng),傳統(tǒng)的FRACAS主要是針對個體事件采取的就事論事的狹義方法,而“雙歸零”則是以個體普及整體、以典型涉及全面的廣義方法,能夠很好地彌補(bǔ)質(zhì)量管理體系缺漏項,對把質(zhì)量問題由單純的事后處理轉(zhuǎn)變?yōu)槭潞笈c事前預(yù)防相結(jié)合的效果最為明顯。“雙歸零”的方法是按照戴明、朱蘭、克勞士比和費(fèi)根堡姆共同的“質(zhì)量改進(jìn)”主題,遵循著戴明循環(huán)(PDCA),從出現(xiàn)的質(zhì)量問題入手,通過技術(shù)上的分析、管理上的改進(jìn),達(dá)到系統(tǒng)預(yù)防的目的。而今,“雙歸零”在航空、電子、兵器等其他行業(yè)得到了廣泛推廣和應(yīng)用。2011年“雙歸零標(biāo)準(zhǔn)”的基礎(chǔ)上航天提出了“眼睛向內(nèi)、系統(tǒng)抓總、層層落實、回歸基礎(chǔ)、提升能力”的“新五條”歸零原則[1]。

1 當(dāng)前航空武器裝備質(zhì)量歸零工作存在問題

目前航空武器裝備質(zhì)量問題歸零工作已經(jīng)形成了比較系統(tǒng)、規(guī)范的組織、制度和方法體系。但近年來,隨著型號研制任務(wù)的急劇增加,航空武器裝備質(zhì)量問題歸零也面臨著一些新的問題。

1.1問題收集不全,哪些問題需閉環(huán)/哪些問題需歸零劃分不清

航空產(chǎn)品全壽命周期問題應(yīng)包括設(shè)計過程發(fā)生的問題、設(shè)計評審和復(fù)查中發(fā)現(xiàn)的問題、制造中發(fā)現(xiàn)的問題、試驗中暴露的問題、試飛和靶試中發(fā)現(xiàn)的問題以及航空產(chǎn)品外場使用中發(fā)現(xiàn)的問題。問題往往收集不全,也未明確哪些問題需閉環(huán),哪些問題需歸零。

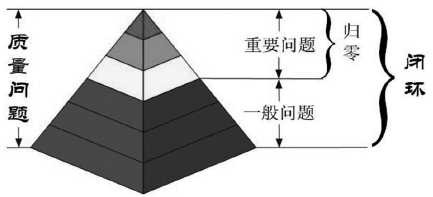

質(zhì)量問題歸零和質(zhì)量問題閉環(huán)的本質(zhì)是相同的,均為解決質(zhì)量問題,有效實施質(zhì)量改進(jìn)的管理方法。本文理解閉環(huán)包含歸零。歸零是閉環(huán)的一部份,是閉環(huán)活動中一種具有航天/航空特色的特殊形式。閉環(huán)活動適用于所有質(zhì)量問題,而歸零活動的應(yīng)用范圍有限定。歸零應(yīng)比一般閉環(huán)活動更深刻,更規(guī)范。簡而言之,歸零是閉環(huán)的高級形式。閉環(huán)和歸零的關(guān)系,如圖1所示。

圖1 閉環(huán)和歸零的關(guān)系圖

在實際科研生產(chǎn)過程中,質(zhì)量問題繁雜且零散,出現(xiàn)一般質(zhì)量問題的數(shù)量不在少數(shù),大約占總數(shù)的60%。若一般質(zhì)量問題也按照歸零要求進(jìn)行,有“殺雞用宰牛刀”之嫌,效率不高,如“勘誤性錯誤導(dǎo)致圖文物不一致”的質(zhì)量問題。質(zhì)量問題處理尺寸過嚴(yán),“歸零”有被濫用和實施不暢的現(xiàn)象。反之過松,需歸零的問題按一般流程處理或歸零過程出現(xiàn)意識滑坡、職責(zé)權(quán)限不清、敷衍了事的情況,會導(dǎo)致問題剖析不到位和解決不徹底,隱患依然存在。

1.2 面對問題,眼睛向外導(dǎo)致問題原因定位不準(zhǔn)確

基于國防科學(xué)技術(shù)和國防工業(yè)水平以及人類認(rèn)識本身的局限性和漸進(jìn)性,武器裝備研制不可能一帆風(fēng)順,難免出現(xiàn)一些技術(shù)和質(zhì)量問題。很多大型武器裝備一經(jīng)立項,就面臨進(jìn)度緊、任務(wù)重、困難多的研制形勢。在這種情況下,無論是研制單位還是軍方都不希望出現(xiàn)技術(shù)和質(zhì)量問題,將一次成功作為追求目標(biāo)。為確保試驗成功,不出問題,試驗通常都在非常理想的環(huán)境和條件下進(jìn)行,很少在武器裝備作戰(zhàn)使用的邊界環(huán)境和條件下開展試驗,導(dǎo)致很多作戰(zhàn)使用性能和戰(zhàn)術(shù)技術(shù)指標(biāo)得不到驗證和考核,研制出來的武器裝備不能滿足實戰(zhàn)需要。但在實際歸零過程中,受時間、進(jìn)度、歸零成本等因素的影響,存在總體單位不愿承擔(dān)責(zé)任的現(xiàn)象;同時,由于分系統(tǒng)、組件配套單位受承攬任務(wù)壓力的影響及經(jīng)濟(jì)利益的驅(qū)動,存在敢怒不敢言、委曲求全、主動背黑鍋等問題[3]。

1)回避總體問題,傾向于歸結(jié)為分系統(tǒng)和組件問題。

一旦研制中出現(xiàn)技術(shù)和質(zhì)量問題,研制總體單位容易出現(xiàn)難以正確地認(rèn)識和對待這些問題,回避總體問題,傾向于歸結(jié)為分系統(tǒng)和組件問題。Q/QJA10《航天產(chǎn)品質(zhì)量問題歸零實施要求》規(guī)定:“難以分清設(shè)計和生產(chǎn)責(zé)任時,由型號總指揮確定歸零單位;難以分清分系統(tǒng)間責(zé)任時,由總設(shè)計師確定歸零單位;難以分清組件間責(zé)任時,由系統(tǒng)技術(shù)負(fù)責(zé)人確定歸零單位;難以分清總體和系統(tǒng)責(zé)任時,由總體單位歸零;難以分清系統(tǒng)和組件責(zé)任時,由系統(tǒng)單位歸零”[2]。

2)回避設(shè)計問題,傾向于歸結(jié)為低層次的操作問題。

通過對近年來發(fā)生的工藝、操作等問題的分析發(fā)現(xiàn),部分問題在歸零時存在回避設(shè)計問題,傾向于歸結(jié)為低層次的操作問題的現(xiàn)象[4]。其中,工藝問題中不乏設(shè)計不合理、設(shè)計生產(chǎn)性考慮不充分的問題,但卻很少從設(shè)計角度進(jìn)行改進(jìn);操作問題中,有近50%的問題是由于設(shè)計(含工藝設(shè)計)不當(dāng)導(dǎo)致的誤操作問題,設(shè)計可生產(chǎn)性差,操作人員在產(chǎn)品實現(xiàn)時難以操作、無法操作的問題較為突出,但這類問題在歸零時一般都簡單地歸結(jié)為操作問題。

當(dāng)然也存在著現(xiàn)實的客觀情況。若定位為設(shè)計問題,糾正措施將為設(shè)計更改或修訂管理制定。隨后將開展辦理更改單及制成品處理、落實產(chǎn)品設(shè)計更改等后續(xù)工作。按現(xiàn)行型號技術(shù)狀態(tài)管理要求,若部隊已裝備,需逐級向上級單位專題匯報,并編制技術(shù)通報,增加大量的管理成本。反之定位為工藝問題,則上述工作均可免除。

3)回避單位自身問題,傾向于歸結(jié)為外協(xié)外購單位問題。

近年來,外協(xié)外購的問題較為突出,所占比例一直在30%以上。對于外協(xié)外購的問題,一般由外協(xié)外購產(chǎn)品廠家進(jìn)行歸零,很少有任務(wù)委托單位自身開展歸零工作的,總體單位因為分系統(tǒng)、組件產(chǎn)品質(zhì)量而自身開展歸零的更是寥寥無幾,“眼睛向內(nèi)查找自身問題”成了一句空話。

4)回避管理問題,傾向于歸結(jié)為技術(shù)問題。

近年來,由于加大了對管理問題的整治處罰力度,并實施“零容忍”,個別單位在出現(xiàn)問題時,往往用技術(shù)歸零代替管理歸零,真正的管理歸零活動很少。

即使定位為管理問題,糾正措施大部分的問題仍以技術(shù)上的改進(jìn)和完善為主,在管理方面采取的改進(jìn)措施針對性不強(qiáng)。但管理問題往往需考慮體制機(jī)制、各級責(zé)任、技術(shù)和管理流程優(yōu)化、技術(shù)儲備和條件保障等方面分析問題背后的深層次管理原因[5]。非某個人或某個部門之力就能解決,若主管所領(lǐng)導(dǎo)不予重視,許多管理問題很難從根上解決。反之定位為技術(shù)問題,則上述工作均可免除。

1.3 過于強(qiáng)調(diào)快速歸零導(dǎo)致歸零不徹底

為了適應(yīng)型號高強(qiáng)度密級訓(xùn)練任務(wù)的需要,有些單位在歸零工作進(jìn)展緩慢時,為滿足進(jìn)度需要,甚至存在淡化問題或是偽歸零現(xiàn)象,這些情況都會嚴(yán)重影響裝備研制質(zhì)量,給裝備埋下重大隱患。

1.4舉一反三不全面

舉一反三不全面有主觀和客觀原因:

1)主觀上不想開展舉一反三工作。隨著型號研制任務(wù)的不斷增加,產(chǎn)品一旦出現(xiàn)質(zhì)量問題, 特別是組件及以下級產(chǎn)品出現(xiàn)質(zhì)量問題,如全面開展舉一反三工作任務(wù)將十分繁重。目前,除元器件批次問題快速響應(yīng)、涉及部隊外場型號舉一反三等強(qiáng)制要求外,大部分的舉一反三工作都是型號系統(tǒng)自發(fā)組織的。但全面開展舉一反三工作,會占用型號系統(tǒng)大量的時間和精力,致使個別型號或組件單位主觀上不想開展全面舉一反三工作,存在僥幸心理。

2)跨型號、跨單位舉一反三工作難以開展。受技術(shù)秘密、任務(wù)競爭等因素的影響,跨型號、跨單位的質(zhì)量問題舉一反三工作一直難以開展。開展舉一反三工作,必須明確問題的定位、故障機(jī)理和問題產(chǎn)生的原因,這些都是分系統(tǒng)、組件級單位,甚至是總體單位不愿意公開的核心技術(shù)秘密。但沒有這些信息,跨型號、跨單位舉一反三工作就是一句空話。

2 加強(qiáng)航空武器裝備質(zhì)量問題歸零工作的幾點(diǎn)建議

航空武器裝備發(fā)生質(zhì)量問題后,在技術(shù)上、管理上進(jìn)行徹底的“雙歸零”,是保證航空事業(yè)持續(xù)健康發(fā)展的重要手段。面對新的形勢和新的問題,必須要從頂層著手進(jìn)行策劃,創(chuàng)新工作機(jī)制,用科學(xué)的方法來指導(dǎo)新時期的歸零工作,確保歸零工作的有效性。

2.1營造良好的質(zhì)量文化氛圍

1)營造人人暴露質(zhì)量問題的導(dǎo)向。

質(zhì)量數(shù)據(jù)是開展舉一反三工作的基礎(chǔ),只有質(zhì)量數(shù)據(jù)全面且真實,才能保證后續(xù)工作順利開展。結(jié)合本單位質(zhì)量信息錄入已實現(xiàn)全面信息化的基礎(chǔ)上,允許各部門每個人均可在設(shè)計、生產(chǎn)、交付及排故的任何階段發(fā)現(xiàn)質(zhì)量問題均錄入質(zhì)量故障信息系統(tǒng)。質(zhì)量文化建設(shè)中落實相關(guān)處罰及獎勵政策,對于試飛、調(diào)試時發(fā)現(xiàn)問題不報者時需進(jìn)行警告;對于信息錄入全面完整且主動發(fā)現(xiàn)問題者需給予獎勵,納入質(zhì)量誠信管理。

2)營造質(zhì)量問題徹底歸零的導(dǎo)向。

對于由于過分強(qiáng)調(diào)快速歸零而導(dǎo)致的歸零不徹底、質(zhì)量問題重復(fù)發(fā)生的,要加大處罰的力度,給責(zé)任單位、責(zé)任人予以處罰;經(jīng)過驗證,確實實現(xiàn)了徹底歸零的問題,要予以獎勵,與人員考核及升職績效打分掛鉤。

2.2建立質(zhì)量問題分級處理制度

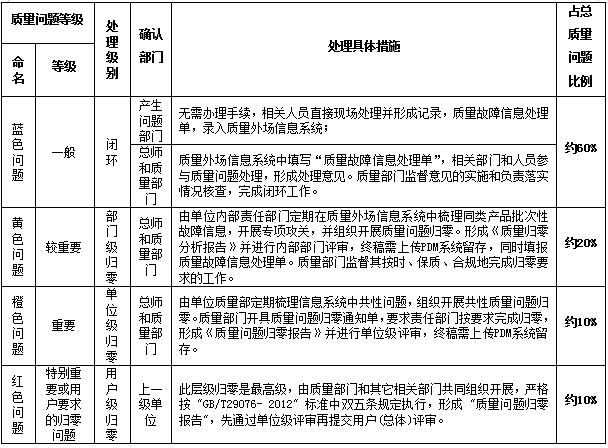

表1 質(zhì)量問題的分級處理表

結(jié)合本單位工作實際,依托質(zhì)量外場信息系統(tǒng)故障源,制定了問題分級處理管理制度,本文簡要的提出質(zhì)量問題分級處理和具體實施措施,詳細(xì)內(nèi)容如表1所示。

通過質(zhì)量問題分級處理制度的實施,質(zhì)量部門主管無需組織大量技術(shù)歸零會的流程性工作。質(zhì)量部門主管工作重心由原先參與其中,轉(zhuǎn)變?yōu)殚_展產(chǎn)品質(zhì)量趨勢分析和監(jiān)督過程符合性檢查。

質(zhì)量部門可建立了質(zhì)量問題歸零工作抽查機(jī)制,成立質(zhì)量問題歸零工作監(jiān)督檢查機(jī)構(gòu),定期按比例對近期完成歸零的問題進(jìn)行抽查,重點(diǎn)審查其歸零的正確性、糾正及整改措施落實情況,以及舉一反三情況。對于發(fā)現(xiàn)的明顯歸零不徹底、歸零不正確的問題,要追究責(zé)任單位和評審專家的責(zé)任。同時納入質(zhì)量誠信管理檔案。該做法可推廣至集團(tuán)公司和各級主機(jī)部門。

為了強(qiáng)化質(zhì)量問題管理原因分析,避免管理歸零措施庸俗化,質(zhì)量部門需建立典型問題管理原因分析機(jī)制。對于重大質(zhì)量問題、典型的管理問題,以點(diǎn)帶面,全面查找質(zhì)量管理體系中存在的薄弱環(huán)節(jié),建立能力提升專項課題,制定有效的整改措施和實施計劃,全面提升質(zhì)量管理水平。

2.3建立最佳歸零實踐庫,逐步迭代更新各類產(chǎn)品FMECA報告

對于技術(shù)歸零工作,應(yīng)在建立各級各類產(chǎn)品故障模式庫的基礎(chǔ)上,建立針對不同產(chǎn)品、不同故障模式的技術(shù)歸零報告模板,整理技術(shù)歸零最佳實踐,供后續(xù)歸零工作參考。已歸零的問題,需定期開展迭代更新產(chǎn)品的FMECA,為后續(xù)產(chǎn)品故障分析提供數(shù)據(jù)支持。

對于管理歸零工作,要緊緊抓住“過程清楚”這一基本原則,只要把問題產(chǎn)生過程切切實實地描述清楚了,明確到具體流程、崗位、人員及文件和要求,管理歸零工作就容易入手了[5];同時,要對質(zhì)量問題的管理原因進(jìn)行準(zhǔn)確分類,可以考慮從質(zhì)量管理體系的角度出發(fā),將質(zhì)量問題的管理原因分為策劃、職責(zé)落實、能力與意識、制度和流程、組織協(xié)調(diào)、監(jiān)視和測量、技術(shù)儲備與發(fā)展、保障條件建設(shè)、持續(xù)改進(jìn)機(jī)制9個方面,并強(qiáng)制要求責(zé)任單位務(wù)必從上述9個方面全面開展管理原因分析工作,并制定針對性的改進(jìn)措施。

2.4 建立質(zhì)量問題全面舉一反三機(jī)制

為了避免質(zhì)量問題的重復(fù)發(fā)生,全面、科學(xué)的舉一反三工作至關(guān)重要。為了確保萬無一失,當(dāng)前的舉一反三工作,往往是過分強(qiáng)調(diào)了全面性,而忽略了科學(xué)性。“一人得病,大家吃藥”,但“藥”吃得太多、吃的人范圍太廣,對本“沒有病”的人也帶來了不利影響。因此,要做好全面的舉一反三工作,同時科學(xué)合理地設(shè)定舉一反三的范圍。

1)舉一反三的信息源要全面。要利用信息化系統(tǒng)如本單位使用的質(zhì)量外場故障信息系統(tǒng),全面收集型號研制過程中發(fā)生的質(zhì)量問題信息。同時,要打破跨研究院/所、跨型號質(zhì)量問題信息傳遞不暢的問題,在符合保密要求的情況下,允許跨單位、跨型號的信息查詢與瀏覽,特別是要放開質(zhì)量問題歸零報告的查詢?yōu)g覽權(quán)限。

2)舉一反三的范圍要科學(xué)。目前的舉一反三工作,集團(tuán)公司、研究院/所基本沒有統(tǒng)一的安排,全靠型號和各單位的自覺,其效果有限。對于集團(tuán)公司、研究院/所,應(yīng)建立全面舉一反三的工作機(jī)制,委托專家,定期對所有的質(zhì)量問題進(jìn)行梳理,明確需要開展舉一反三工作的問題清單, 以及舉一反三的范圍,并以通知、通報等形式,下發(fā)各有關(guān)單位開展舉一反三工作。除了技術(shù)歸零要開展舉一反三工作外,建議對于典型的共性管理問題,也應(yīng)全面開展舉一反三工作。

本單位做法為質(zhì)量部門定期梳理共性問題。在總師例會中確認(rèn)擬開展舉一反三的問題條目。由質(zhì)量部門牽頭組織,由各型號主任設(shè)計師商型號總師確認(rèn)范圍,部門質(zhì)量員追蹤落實情況并匯總上報質(zhì)量部們。質(zhì)量部門將監(jiān)督結(jié)果定期在調(diào)度會上向所領(lǐng)導(dǎo)匯報。

2.5 建立質(zhì)量問題歸零的組織與評判準(zhǔn)則

目前質(zhì)量問題歸零工作僅依據(jù)GJB 5711-2006 《裝備質(zhì)量問題處理通用要求》還遠(yuǎn)遠(yuǎn)滿足不了實際工作需求。各單位需根據(jù)實際情況制定質(zhì)量問題歸零的組織與評判準(zhǔn)則。明確各項工作開展時各部門的職責(zé)劃分;明確走正式歸零程序的問題范圍;明確各類不同級別問題閉環(huán)結(jié)束形式及證據(jù);明確技術(shù)歸零轉(zhuǎn)入管理歸零的入口準(zhǔn)則;明確管理歸零報告要求單位行政正職簽署;明確將管理歸零的程序、案例作為各級領(lǐng)導(dǎo)質(zhì)量培訓(xùn)的內(nèi)容;明確型號階段節(jié)點(diǎn)上需對前期歸零工作進(jìn)行監(jiān)督檢查等。該準(zhǔn)則制定和落實保證了歸零工作執(zhí)行質(zhì)量。

3 結(jié) 束 語

裝備質(zhì)量問題歸零實施要求已使用十多年,經(jīng)實踐驗證成功、有效,為徹底消除質(zhì)量隱患、解決質(zhì)量問題和避免問題的重復(fù)發(fā)生提供了一套比較系統(tǒng)和科學(xué)的程序、方法。

但在實際型號科研生產(chǎn)過程中,實際存在歸零使用隨意和使用不暢的現(xiàn)象,此現(xiàn)象人為地破壞了“歸零”的嚴(yán)肅性和權(quán)威性,同時不利于在其它軍工產(chǎn)品領(lǐng)域推廣。對質(zhì)量問題的處理,尺度過嚴(yán)或過松,均不能達(dá)到理想的效果。只有做到恰到好處“量刑適用”,才能更好更高效地達(dá)到期望效果。本文提出了營造良好的質(zhì)量文化氛圍、建立問題分級管理、建立歸零最佳實踐、建立典型問題管理原因分析機(jī)制、建立質(zhì)量問題歸零工作抽查機(jī)制以及建立質(zhì)量問題全面舉一反三機(jī)制等方法,還有不足之處,尚需在長時間實踐中檢驗、驗證和不斷完善。

參考文獻(xiàn):

[1] 張?zhí)眨?劉志卿. 航天質(zhì)量問題歸零管理的歷史追溯和發(fā)展[J]. 質(zhì)量與可靠性, 2013 (3) :24-26.

[2] 中國航天科技集團(tuán)公司科技質(zhì)量部 航天產(chǎn)品質(zhì)量問題歸零實施要求: Q/QJA 10 [S]. 北京:中國航天科技集團(tuán)公司, 2002: 2-3.

[3] 孫濤, 過康瑛. 淺析質(zhì)量問題技術(shù)歸零工作的有效性 [J]. 航天工業(yè)管理, 2013 (8): 8-10.

[4] 曹克勇, 張英志. 對型號產(chǎn)品質(zhì)量問題管理歸零工作的認(rèn)識 [J]. 航天工業(yè)管理, 2014 (10):10-12.

[5] 樊靈芳. 貫徹質(zhì)量問題歸零兩個五條標(biāo)準(zhǔn)的認(rèn)識與體會 [J]. 質(zhì)量與可靠性, 2000 (3): 13-14.

2024年第七屆中國汽車質(zhì)量論壇暨20...

2024年第七屆中國汽車質(zhì)量論壇暨20...