摘要:市場競爭的本質就是在供應鏈中求生存和發(fā)展,在龐雜的供應鏈系統(tǒng)中,質量風險無處不在,質量風險會隨著物流進行傳遞,從下游供應商傳遞到上游供應商,作為項目的承制方應運用風險管理方法全面識別各層級供應鏈上的質量風險,并對風險進行評估、應對和監(jiān)控,使得供應鏈質量風險管理進入一個良性的動態(tài)的循環(huán)過程,與供應商形成風險共擔、利益共享的供應鏈合作共贏策略,從而消除風險、減輕風險,使風險降低到最終顧客可接受的程度。

關鍵詞:供應鏈;質量風險;風險識別、風險評估;風險應對;風險監(jiān)控

1 供應鏈質量風險管理的必要性

風險是遭受損失的一種可能性。對于外包項目而言,風險主要包括進度風險、成本風險、質量風險,其中質量風險又是影響外包項目成功的關鍵因素。在龐雜的供應鏈系統(tǒng)中,處于供應鏈某一節(jié)點的企業(yè)都會受到前一個節(jié)點質量風險影響,從而影響本企業(yè)產(chǎn)品的質量狀況。〔1〕往往產(chǎn)品越復雜,系統(tǒng)集成度越高,協(xié)作面越廣,從原材料采購、工裝模具加工、零部件加工、配套產(chǎn)品加工……從分包方到總承制方,供應鏈上的質量風險就像滾雪球一樣,越滾越大。

新版GB/T 19001-2016標準和GJB 9001C-2017標準要求,組織應確保外部提供的過程、產(chǎn)品和服務符合要求,并對以下外部提供的過程、產(chǎn)品和服務實施控制:1)外部供方的產(chǎn)品和服務將構成組織自身的產(chǎn)品和服務的一部分,如委托供方加工金屬件;2)外部供方代表組織直接將產(chǎn)品和服務提供給顧客,如供方提供配套產(chǎn)品;3)組織決定由外部供方提供過程或部分過程,例如:委托供方進行檢驗、理化分析、計量檢定等等。另外新版GJB 9001C-2017標準中的8.4.1條還明確“組織應要求外部供方對其直接和次級外部供方采取適當?shù)目刂疲源_保其提供的產(chǎn)品和服務滿足要求”,并提出“選擇、評價外部供方時,應確保有效識別并控制風險”;8.4.2條 組織應確保外部提供的過程、產(chǎn)品和服務不會對組織穩(wěn)定地向顧客交付合格產(chǎn)品和服務的能力產(chǎn)生不利影響。組織應考慮1)外部提供的過程、產(chǎn)品和服務對組織穩(wěn)定地滿足顧客要求和使用的法律法規(guī)要求的能力的潛在影響;2)由外部供方實施控制的有效性。由此可以看出,新版GB/T 19001-2016標準、GJB 9001C-2017標準都從供應鏈的角度,強調風險管理的重要性和必要性。

GB/T 19001-2016標準要求組織基于風險的思維,對外部提供的過程、產(chǎn)品和服務從開始時就要采取預防行動,并將其納入風險策劃、實施、分析和評價活動,這樣做有利于1)質量管理體系和過程得到有效的改進,2)產(chǎn)品質量穩(wěn)定,3)取得顧客的信任和滿意。

2 供應鏈質量風險的來源

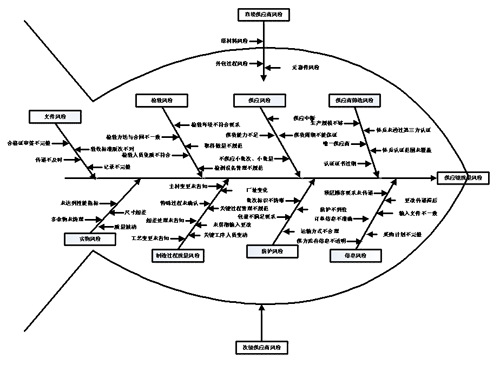

供應鏈上的質量風險按其來源分可以分為:原材料供應質量風險、元器件質量風險、工裝模具質量風險、配套件質量風險等。本文按照過程方法和風險情景模式法,以物資采購流程為例進行分解,從供應商選擇→采購申請→采購合同編制→供應商制造→分批檢驗→包裝發(fā)貨→到貨驗收→入庫管理,分析在每一個節(jié)點上可能出現(xiàn)的質量風險,如圖1用魚刺圖展示了識別了可能出現(xiàn)的各種質量風險,見下圖:

圖1 供應鏈質量風險魚刺圖

從上圖可以看到對于供應鏈上的質量風險如果不加以防范,它就會隨產(chǎn)品實物或文件資料直接傳遞到企業(yè)內(nèi)部,從而對產(chǎn)品的最終質量造成影響;另一方面對于本企業(yè)內(nèi)部的質量風險如不能有效地進行控制和預防,其風險也會隨產(chǎn)品傳遞給最終的顧客,并可能造成不同等級的質量事故,所以無論是哪一類質量風險,都必須加強識別和控制,否則必將造成產(chǎn)品供應鏈質量風險的惡性循環(huán)。

3 供應鏈質量風險管理模型及應用

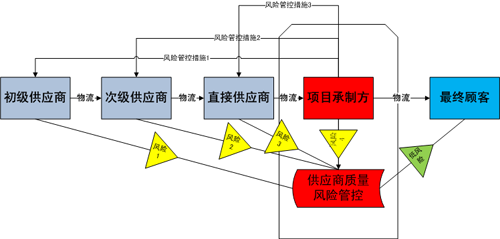

一個復雜的項目需要多級供應商提供不同的過程、產(chǎn)品或服務,然后以物流的形式傳遞到項目承制方〔2〕,由項目承制方進行總體制造和加工,形成最終的產(chǎn)品交付顧客使用,與此同時,不同級別供應商的風險也隨著物流的流動方向傳遞到最終顧客,如圖2中所示,初級供應商的風險1,次供應商的風險2,直接供應商的風險3,還有項目承制方本身的風險4,如果不加以控制,就會源源不斷地傳遞給最終顧客,勢必導致顧客在使用時出現(xiàn)各種質量問題,導致顧客極大的不滿和抱怨,因此項目承制方應運用風險管理方法需要沿著物流逆向對不同級別的供應商分別進行風險管控,通過風險識別、評估、分析,制定風險應對措施,消除風險、減輕風險,使風險降低到顧客可接受的程度。

圖2 供應鏈質量風險管控模型圖

3.1供應鏈質量風險識別

質量風險識別的工具和技術有很多,有專家調查法、故障樹分析法、核對表法、幕景分析法、項目結構分解法、財務報表法、環(huán)境掃描法等等〔3〕,各企業(yè)可以根據(jù)具體的外包項目的特點以及所處的環(huán)境,采取適宜的方法,對影響交付產(chǎn)品或服務的質量方面的風險進行識別。

在產(chǎn)品研制的全壽命周期內(nèi)對不同層級的供應商進行質量風險管理,從供方選擇、簽訂外包合同或采購合同(含技術質量協(xié)議)、績效監(jiān)視、供方評價等流程著手,逐級識別各流程中的風險,列出所有可能發(fā)生的風險事件,形成風險事件清單。

3.2供應鏈質量風險評估

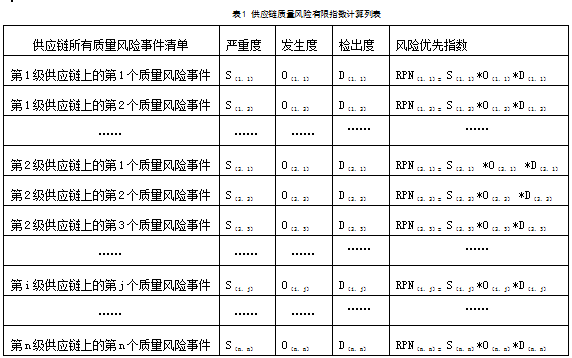

對已確認供應鏈質量風險進行定性和定量分析,評估其發(fā)生的可能性和破壞程度的大小,對風險按潛在危險的大小進行優(yōu)先排序和評價,為后續(xù)制定風險對策和選擇風險控制方案奠定基礎。RPN(Risk Priority Number )風險優(yōu)先指數(shù),即用于評估產(chǎn)品質量問題的風險指數(shù)。它是嚴重度、發(fā)生度、檢出度三者的乘積,即RPN=S*O*D。根據(jù)計算的RPN數(shù)值排列各風險控制的優(yōu)先順序。RPN(ij),表示第i級供應鏈上的第j個質量風險的風險指數(shù)。如下表所示,列出不同級別供應鏈上的質量風險,逐級逐個評價并計算出風險優(yōu)先指數(shù),并對所有風險有限之處進行排序。

3.3供應鏈質量風險應對

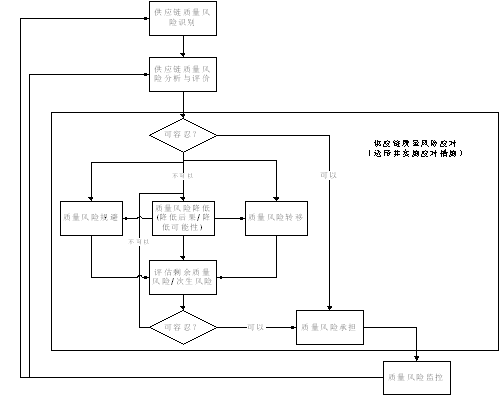

在對供應鏈質量風險評估的基礎上,對需要按優(yōu)先順序對不可接受的質量風險實施應對。主要包括質量風險轉移、質量風險規(guī)避、質量風險降低。按照GJB/Z171武器裝備研制項目風險管理指南繪制供應鏈質量風險應對流程圖(圖3),質量風險應對是一個遞進的循環(huán)過程,包括:評價供應商質量風險應對結果,判斷剩余的質量風險是否可以收,如果不可接受,則需要對剩余的風險重新制定應對措施,再次評價新應對措施的有效性。

圖3 供應鏈質量風險應對流程圖

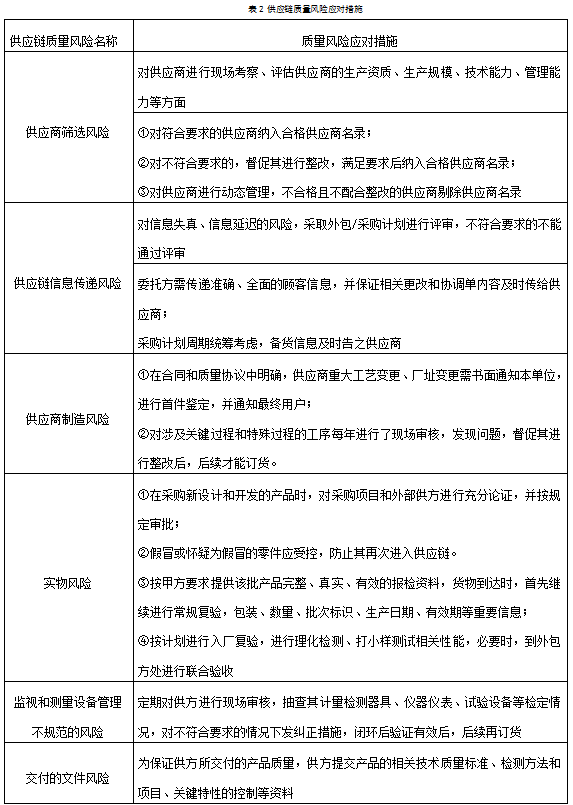

選擇適宜的風險應對方式,應遵循兩個原則:一是平衡收益和應對成本關系,二是考慮法律、法規(guī)和其他要求,此外,還要考慮利益相關方的價值觀,并要及時溝通。表2給列出了一些質量風險應對措施,以供參考。

3.4供應鏈質量風險的監(jiān)控

對供應鏈上的質量風險進行應對時,可能會引起新的質量風險,因此需要保持監(jiān)測,并對剩余風險記錄。

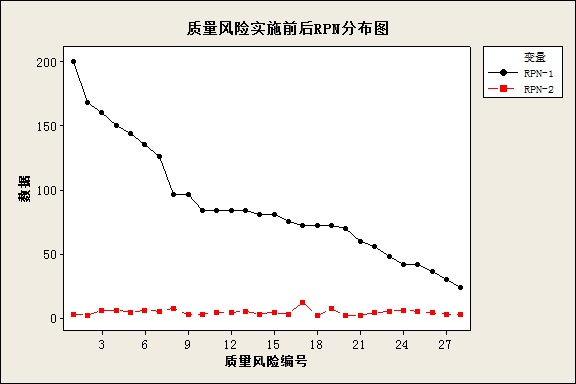

下面以某一項目為例,監(jiān)視實施質量風險管理前后風險優(yōu)先指數(shù)RPN的對比圖,黑色較高的PRN數(shù)值線為風險識別時對風險的估計值,紅色的曲線為采取應對措施后該項目實際風險的跟蹤驗證結果,可以看出該項目的質量風險得到了有效的控制。

圖4 供應鏈質量風險監(jiān)控對比圖

4 小結

供應鏈質量風險管理是一個動態(tài)的循環(huán)過程。根據(jù)外包任務或采購任務的特點,分別識別產(chǎn)品在科研階段、試制階段、定型階段、批生產(chǎn)階段不同的任務需求,對每個階段不同級別的供應商傳遞質量風險管理要求,制定風險管理計劃,全面識別各層級供應鏈上的質量風險,并對風險事件進行分析、評估,制定應對措施,評價質量風險的應對情況,監(jiān)控實際風險跟蹤處理。

參考文獻

〔1〕陳敬賢,薛梅,施國洪.應用質量管理實現(xiàn)提高供應鏈風險管理績效——基于三個結構模型的實證研究〔J〕.工業(yè)工程與管理,2013,18(2):52-59

〔2〕周剛,趙艷超.基于隸屬度的供應鏈風險評估模型研究〔J〕.質量管理,2013,10(2):80-83

〔3〕郭捷.項目風險管理〔M〕.北京:國防工業(yè)出版社,2007:97-98

2024年第七屆中國汽車質量論壇暨20...

2024年第七屆中國汽車質量論壇暨20...